Фрезерные станки с ЧПУ, предназначенные для обработки сталей, дюралюминов, представляют собой высокотехнологичное оборудование. Станки обеспечивают точную резку, формирование пазов и контуров в прочных материалах. Эти машины сочетают автоматизированное управление с мощными шпинделями и позволяя достигать производительности до нескольких тонн в смену. В условиях растущего спроса на сложные стальные компоненты для машиностроения и аэрокосмической отрасли, такие станки становятся основой эффективного производства.

Наиважнейшим параметром фрезерного станка является мощность его шпинделя. Так например для резки сталей применяются шпиндели от 7 кВт и выше с высоким крутящим моментом. Такие шпиндели позволяют производить операции фрезами большого диаметра, от 50 мм и выше. Достигается это за счет высокого крутящего момента на низких оборотах шпинделя. Скорость резанья остается при такой обработке в диапазоне 100-200 м/мин. Для примера: при обработке корончатой фрезой диаметром 50 мм с количеством зубьев 8, минутной подаче 660 мм/мин, глубиной резанья 5 мм и шириной 50 мм требуется мощность шпинделя не менее 7,5 кВт и крутящий момент не менее 86 Нм. Масса металла стружки при таких условиях обработки составляет 78 кг/ч. Такие показатели очень важны для производств, где борьба идет количество произведенной продукции в смену/час/минуту.

Когда речь заходит о частных производствах или станках для хобби у себя в мастерской сразу появляются ограничения. Ограничения связаны с потребляемой мощность, гаражные кооперативы редко могут обеспечить мощность выше 5-7 кВт. Тогда станки могут быть оборудованы маломощным и как правило высокооборотистыми шпинделями от 2,2 до 4 кВт. Крутящий момент такого шпинделя значительно ниже. Например стандартный шпиндель марки GDZ-100-3.0 мощностью 3 кВт обладает крутящим моментом 1,23 Нм.

Номинальный крутящий момент рассчитывается по формуле: M=P/ω=P×60/2πn, где P — мощность (Вт), ω — угловая скорость (рад/с), n — обороты (об/мин).

Для номинальных условий (P = 3000 Вт, n = 24000 об/мин): ω = 2π × (24000 / 60) = 2π × 400 ≈ 2513,27 рад/с. M = 3000 / 2513,27 ≈ 1,19 Н·м

Для таких шпинделей (без редуктора, с VFD в режиме V/F) работает режим постоянного крутящего момента в основном диапазоне оборотов (обычно от 5000 до 24000 об/мин). Это означает, что крутящий момент примерно постоянен и близок к номинальному (1,19–1,23 Н·м) в рекомендуемом диапазоне. Ниже 5000 об/мин момент падает из-за ограничений VFD (недостаточный ток или напряжение для поддержания магнитного потока), что приводит к перегреву или потере мощности. Производители не рекомендуют работать ниже 9000 об/мин для сохранения эффективности.

Примем допущение, что график зависимости мощности от оборотов это прямая линия которая начинается из нулевой точки и достигает максимального значения на 24 000 об/мин и сделаем расчет возможностей шпинделя для обработке стали на фрезерном станке с ЧПУ хоббийного формата.

Применение технологий iMashining и ее аналогов позволяет использовать алгоритмы высокоскоростной обработки материалов. Данные методы работают при скоростях резанья существенно выше привычных. Рассмотрим режимы работы фрезы диаметром 8 мм с количеством режущих кромок — 4.

Ограничим скорость резанья — 200 м/мин, тогда при оборотах 8000 об/мин и подаче 3000 мм/мин, глубине прохода 4 мм и ширине прохода 1,5 мм на грузка на шпиндель составит 1,09 Нм и 0,91 кВт. Как мы уже указывали ранее крутящий момент шпинделя постоянен в рабочем диапазоне оборотов и составляет 1,23 Нм, что выше требуемого для обработки, а значение мощности составит 8000/24000*3 = 1,0 кВт, что тоже выше требуемого для обработки. При таких параметрах резанья масса стружки составит 8,4 кг/час.

Силовая схема станка должна обеспечивать восприятия всех нагрузок возникающих в процессе обработки. Именно поэтому станки рассчитываю не только на статические нагрузки, но и еще на динамические нагрузки, в том числе модельные исследования гармонических колебаний.

При разработке новых конструкций станков наша компания выполняет полный цикл расчетов. Компания ориентируется на потребности клиентов и выполняет разработку станков под заданные размеры рабочего поля.

Процесс проектирования

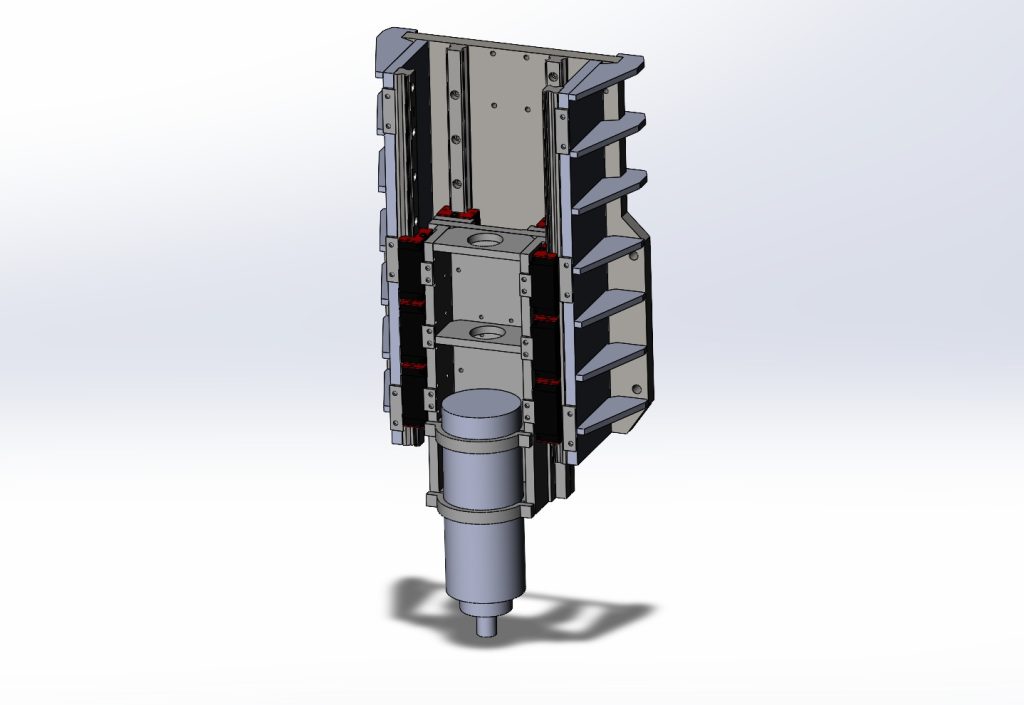

Проектирование фрезерного станка с ЧПУ начинается с разработки принципиальной схемы, определяющей метод обработки, конфигурацию осей и интеграцию ЧПУ. Следующий шаг — моделирование в CAD-системах (например, SolidWorks), где создается 3D-модель с учетом нагрузок на станину, шпиндель и направляющие.

После того как создана трехмерная твердотельная модель станка начинается процесс расчетов и оптимизации конструкции за счет исследований методом конечных элементов. В объеме расчетов проводится модальный, температурный анализ. Исследуются места в которых могут появиться резонансные колебания при обработке металлов и сплавов.

Финальный этап — оптимизация конструкции для минимизации вибраций и повышения жесткости, с учетом специфики стали (высокая твердость, требующая усиленных приводов), а также разработка конструкторской документации с учетом удобства эксплуатации, безопасности оператора и удобства обслуживания. Станок оснащается вспомогательными системами смазки и защитными кожухами.

Нормы и правила проектирования

При проектировании станков необходимо соблюдать строгие стандарты для обеспечения безопасности, точности и долговечности. Основные нормы включают ГОСТ 18101-85 Станки продольно-фрезерные для размерной характеристики стола, ГОСТ 17734-88 для консольных фрезерных станков, регулирующий точность и жесткость, а также ГОСТ ISO 3070-2-2017 для условий испытаний расточных и фрезерных станков с горизонтальным шпинделем. Рекомендации по деталям: глубина резания не более 4 диаметров фрезы, внутренние радиусы не менее 1/3 глубины для снижения нагрузок. Эти стандарты минимизируют риски и оптимизируют производительность.

Жесткость станка: основа качества обработки

Жесткость станка — это способность конструкции сопротивляться упругим деформациям под действием сил резания, измеряемая в Н/мкм. В фрезерных станках с ЧПУ для стали она зависит от материалов станины (чугун или сталь), дизайна стыков и шпиндельного узла. Низкая жесткость приводит к вибрациям, снижая точность до 0,01–0,05 мм. Высокая жесткость (например, >100 Н/мкм) обеспечивает стабильность при обработке твердых сталей, минимизируя износ инструмента. В практике это достигается усилением несущих элементов и минимизацией стыков.

Испытания станков

Испытания фрезерных станков с ЧПУ проводятся в несколько этапов для подтверждения соответствия нормам. Геометрическая проверка включает измерение выравнивания осей и отклонений шпинделя (допуск <0,01 мм). Тесты на жесткость: приложение нагрузки и фиксация деформаций. Электромагнитная совместимость (EMV по EN 55081-1) и гидравлические тесты выявляют помехи и утечки. Диагностика ЧПУ с помощью тест-программ проверяет позиционирование и скорость. Рекомендуется еженедельная инспекция на износ инструмента и смазку. Эти меры гарантируют надежность в эксплуатации.

В нашей компании мы интегрируем эти принципы в каждый проект, опираясь на многолетний опыт, чтобы поставлять оборудование, которое не только соответствует стандартам, но и повышает эффективность ваших операций. Это позволяет клиентам достигать превосходных результатов в обработке стали без компромиссов по качеству.